Endüstriyel proje yönetiminde önemli bir karar var: dikişli mi yoksa çelik çekme boru mu seçmelisiniz? Yanlış bir tercih, güvenliğinizi ve proje verimliliğinizi doğrudan etkileyebilir.

Dikişli ve dikişsiz boru arasındaki farkları size anlatmak için hazırlanıyoruz. Çelik çekme borular, endüstriyel uygulamalarda önemli bir rol oynar. Bu boruların teknik özellikleri, projelerinizde büyük bir fark yaratır.

Hangi boru tipinin projenize en uygun olduğunu belirlemek çok önemlidir. Her iki boru da kendi avantajları ve dezavantajları vardır. Bu karar, mühendislikte büyük bir rol oynar.

Temel Farklar ve Seçim Kriterleri

- Çelik çekme borular daha yüksek basınç dayanımına sahiptir

- Dikişli borularda kaynak bölgesi zayıflık oluşturabilir

- Doğru boru seçimi proje güvenliğini etkiler

- Maliyet ve performans dengesi kritik öneme sahiptir

- Her projenin kendine özgü boru gereksinimi vardır

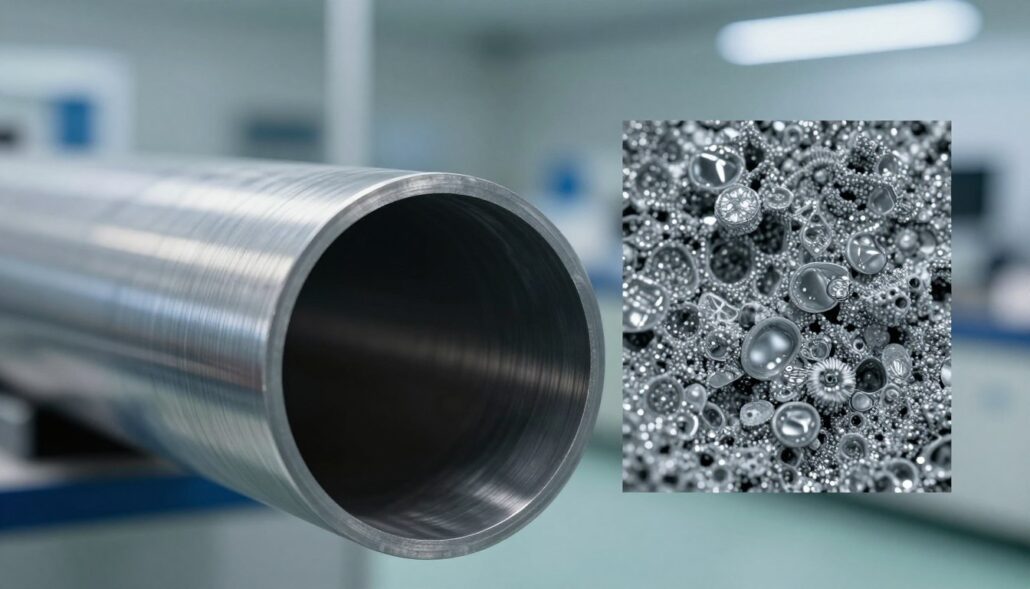

Üretim Teknolojisi Farkı: Kaynaklı mı, Tek Parça mı?

Boru üretim teknolojisi, endüstriyel projelerde çok önemlidir. Dikişli boru ve çelik çekme boru üretiminde iki farklı yöntem kullanılır. Her yöntem, farklı özelliklere ve performanslara sahiptir.

- Düz çelik levhaların kesilmesi

- Levhaların şekillendirilmesi

- Elektrik direnç kaynağı (ERW) veya ark kaynağı (SAW) teknikleriyle birleştirilmesi

Çelik çekme boruların üretimi farklı bir yöntemdir:

- Katı çelik blokların delinmesi

- Malzemenin çekilmesi ve şekillendirilmesi

- Tek parça homojen bir yapının oluşturulması

Üretim teknolojisi, borunun nihai mekanik özelliklerini doğrudan etkiler.

Kaynaklı boru üretiminde, dikiş hattı zayıflık noktası olabilir. Çelik çekme borular ise homojen bir yapıya sahiptir. Bu fark, endüstriyel uygulamalarda önemli bir tercih sebebidir.

| Özellik | Kaynaklı Boru | Çelik Çekme Boru |

|---|---|---|

| Üretim Yöntemi | Kaynak ile birleştirme | Tek parça çekme |

| Yapısal Bütünlük | Dikiş hattında olası zayıflık | Tam homojen yapı |

| Maliyet | Daha düşük | Daha yüksek |

Boru üretim teknolojisi arasındaki farklar, projenizin gereksinimlerine göre doğru boru tipini seçmenizi önemli kılıyor.

1. Basınç Dayanımı ve Patlama Riski

Endüstriyel tesislerde boru sistemlerinin güvenliği çok önemlidir. Basınç dayanımı, borunun yük altında nasıl performans gösterdiğini gösterir. Dikişli ve dikişsiz çelik borular, yüksek basınçta fark edilir.

Kaynak Bölgesinin Zayıflığı

Dikişli çelik borularda, kaynak bölgesi zayıf bir noktadır. Bu bölge, mekanik özelliklerin değişken olduğunu gösterir. Kaynak kalitesi, borunun dayanımını doğrudan etkiler.

- Dikişsiz çelik boru: Homojen yapı, %100 dayanım

- Dikişli çelik boru: Kaynak hattında zayıflık, %80-95 dayanım

| Boru Tipi | Basınç Dayanımı | Patlama Riski |

|---|---|---|

| Dikişsiz Çelik Boru | Yüksek | Düşük |

| Dikişli Çelik Boru | Orta | Yüksek |

Yüksek basınçlı sistemlerde dikişsiz çelik boru daha iyidir. Kaynak bölgesi zayıflığı, güvenlik risklerini artırır. Endüstriyel standartlar (ASME, DIN, TS EN) net kriterler sunar.

Güvenlik her zaman ilk önceliktir: Doğru boru seçimi hayati önem taşır.

2. Homojen Yapı ve Korozyon Direnci

Boru kalitesi, endüstriyel uygulamalarda çok önemlidir. Dikişsiz borular, homojen yapıları sayesinde korozyona karşı daha dayanıklıdır. Tek parça üretim teknolojisi, bu boruların metalurjik özelliklerini güçlendirir.

Dikişsiz boruların korozyon direnci avantajları şunlardır:

- Uniform metalurjik yapı

- Kaynak bölgesi zayıflığının olmaması

- Homojen malzeme dayanımı

- Uzun vadede daha düşük bakım maliyetleri

Kimyasal işlem tesislerinde ve deniz suyu uygulamalarında dikişsiz boruların performansı açıkça görülür. Isıdan etkilenen bölge (HAZ) olmadığı için, korozyona karşı daha dayanıklıdır.

Endüstriyel uygulamalarda doğru boru seçimi, sistemin toplam performansını doğrudan etkiler.

Mühendislik açısından bakıldığında, dikişsiz boruların korozyon direnci parametreleri, kaynaklı borulara göre çok daha istikrarlıdır. Bu durum, özellikle yüksek risk taşıyan projelerde tercih edilmelerinin temel nedenidir.

3. Şekil Verme ve Büküm Kolaylığı

Boru üretiminde, dikişli ve çelik çekme boruların şekillendirme ve büküm özellikleri önemli farklar sunar. Bu özellikler, her boru tipinin işleme yeteneğine göre değişir.

Çelik çekme borular, dayanıklılık açısından öne çıkar. Homojen yapıları sayesinde:

- Daha esnek büküm imkanı sağlar

- Çatlama riski düşük şekillendirme

- Her yönde eşit mekanik özellikler

Dikişli borularda, kaynak hattının konumu büküm işlemlerinde önemlidir. Mühendislik projelerinde, kaynak bölgesinin yönelimi büyük önem taşır. Basit uygulamalarda, dikişli borular iyi sonuçlar verebilir.

Otomotiv, hidrolik sistemler ve yapısal uygulamalarda, şekillendirme gereksinimleri boru seçimini etkiler. Karmaşık büküm gerektiren projelerde, çelik çekme borular daha iyidir.

Doğru boru seçimi, projenizin mekanik performansını ve güvenilirliğini belirleyen önemli bir faktördür.

4. Maliyet Analizi: İlk Yatırım vs. Uzun Ömür

Endüstriyel boru seçiminde maliyet analizi çok önemlidir. Boru maliyetini hesaplamak için ilk yatırım ve uzun vadedeki performans göz önünde bulundurulur.

Dikişli borular ilk yatırım maliyetiyle öne çıkar. Üretim süreçlerinin basitliği ve hızı nedeniyle daha ekonomiktirler. Ancak uzun vadede, toplam sahip olma maliyeti (TCO) farklılık gösterir.

- Dikişli borular: Düşük ilk maliyet

- Dikişsiz borular: Uzun vadede daha az bakım

- Kritik sistemlerde: Güvenilirlik ön planda

Farklı endüstriyel uygulamalarda maliyet-performans dengesi şöyle değerlendirilir:

| Uygulama Alanı | Tercih Edilen Boru Tipi | Maliyet Faktörü |

|---|---|---|

| Düşük Basınç Sistemleri | Dikişli Boru | Düşük Yatırım |

| Yüksek Basınç Sistemleri | Dikişsiz Boru | Uzun Ömür |

| Kritik Endüstriyel Projeler | Dikişsiz Boru | Güvenilirlik |

Proje spesifik gereksinimlerine ve beklenen performansa bağlı olarak karar verilir. Boru maliyetini hesaplamak için sadece satın alma fiyatına değil, toplam işletme maliyetine de odaklanmak gerekir.

Hangi Projede Mutlaka Çelik Çekme Boru Kullanılmalı?

Çelik çekme boru teknolojisi, endüstriyel uygulamalarda çok önemlidir. Yüksek performans ve güvenlik gereksinimleri için çelik çekme boru kullanılır. Biz, en yüksek standartları hedefleyen bir ekip olarak bu uygulamaları anlatacağız.

Proje gereksinimlerini doğru değerlendirmek çok önemlidir. Özellikle hidrolik sistemler gibi yüksek basınç gerektiren alanlarda çok önemlidir. Hidrolik sistemlerde çelik çekme boru, dayanıklılık ve güvenilirlik için vazgeçilmezdir.

Hidrolik Sistemler ve Kazanlar

Hidrolik sistemlerde çelik çekme boru, yüksek basınç ve zorlu koşullara mükemmel yanıt verir. Endüstriyel pres sistemleri, mobil hidrolik ekipmanlar ve yüksek basınçlı kazanlarda, çelik çekme boruların yapısı ve mukavemeti çok önemlidir.

Otomotiv ve Savunma Sanayi

Otomotiv ve savunma sektöründe çelik çekme boru, hassas mühendislik gereksinimleri için çok önemlidir. Yakıt enjeksiyon sistemleri, fren hatları ve şanzıman bileşenlerinde, çelik çekme boruların kalitesi ve tekrarlanabilir mekanik özellikleri güvenlik ve performans için kritikdir.